- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

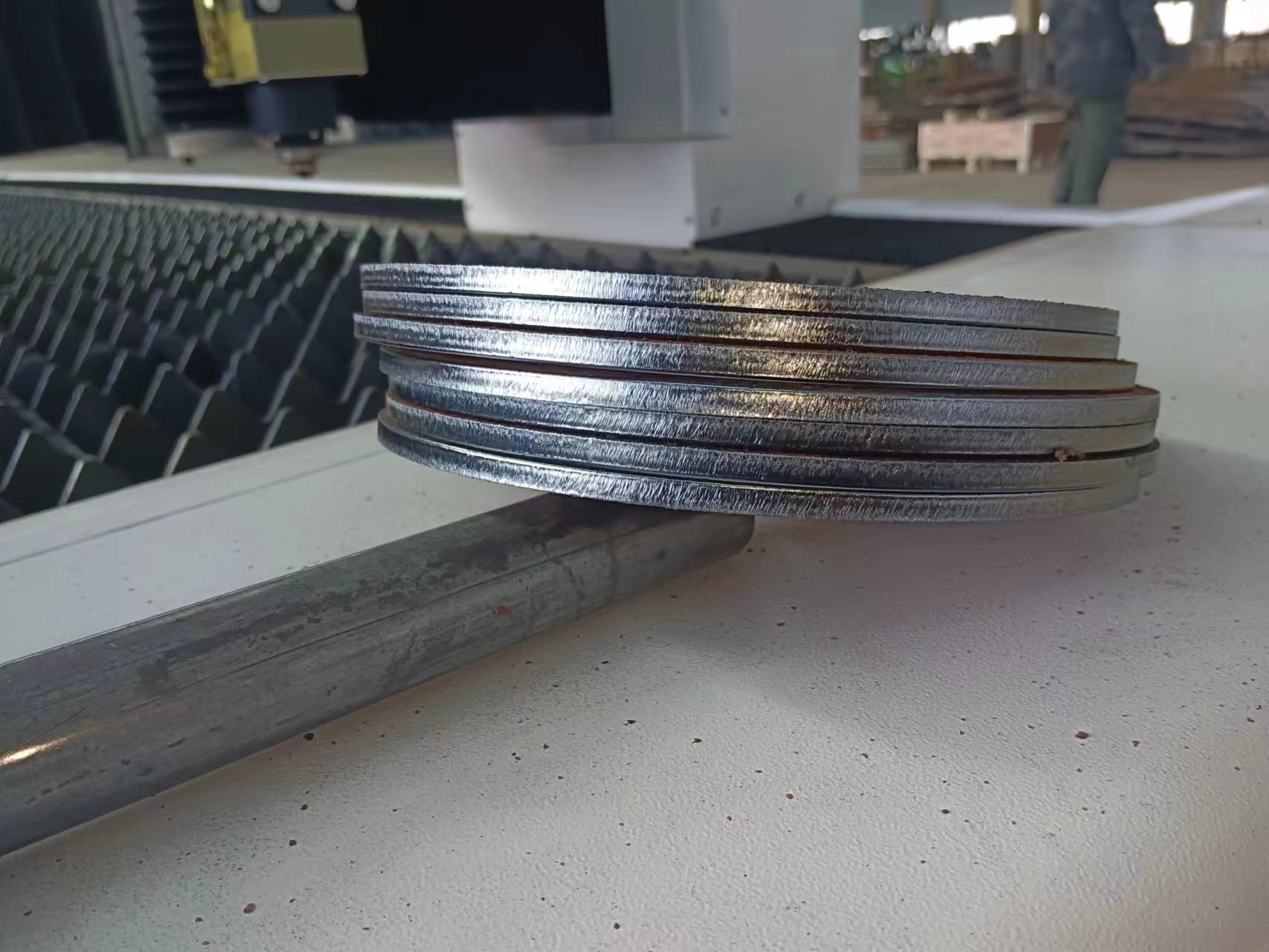

Thép carbon cắt laser: giải quyết những thách thức và giải pháp chung

1. Các đường, bề mặt thô và chảy ở phía dưới

Lý do:

Áp suất khí quá mức: Áp lực khí cao có thể ảnh hưởng đến chất lượng cắt, dẫn đến bề mặt gồ ghề và thậm chí hình thành Dross.

Tốc độ cắt chậm: Tốc độ cắt chậm làm cho chùm tia laser tiếp xúc với bề mặt kim loại quá dài, dẫn đến nồng độ nhiệt quá mức trong khu vực cắt và hình thành rross ở phía dưới.

Tập trung quá cao: Một điểm tiêu điểm cao được đặt không đúng cách gây ra sự phân bố năng lượng laser không đồng đều, dẫn đến một bề mặt gồ ghề và tích lũy chảy ở phía dưới.

Giải pháp:

Giảm áp suất khí: Điều chỉnh áp suất khí để ngăn ngừa áp lực quá mức có thể dẫn đến bề mặt gồ ghề.

Tăng tốc độ cắt: Tăng tốc độ cắt để đảm bảo chùm tia laser đi qua vật liệu một cách nhanh chóng, ngăn ngừa quá nóng.

Hạ điểm lấy nét: Hạ thấp điểm lấy nét để đảm bảo năng lượng laser tập trung vào vị trí cắt tối ưu, giảm thiểu các vùng bị ảnh hưởng bởi nhiệt và cải thiện chất lượng cắt.

2. Các cạnh bị cháy và vàng

Lý do:

Tập trung quá cao: Khi điểm lấy nét quá cao, năng lượng laser được cô đặc trên bề mặt, dẫn đến quá nóng và gây ra các cạnh bị cháy và màu vàng.

Áp suất khí quá mức: Áp suất khí cao có thể khiến chùm tia laser chạm vào vật liệu ở góc sai, dẫn đến quá nóng hoặc oxy hóa, dẫn đến màu vàng.

Công suất laser quá mức: Công suất laser cao có thể làm nóng quá mức bề mặt của vật liệu, gây cháy hoặc đổi màu.

Giải pháp:

Hạ điểm lấy nét: Điều chỉnh tiêu điểm để đảm bảo năng lượng laser được tập trung chính xác vào điểm cắt, ngăn ngừa quá nóng.

Giảm áp suất khí: Giảm áp suất khí có thể giúp tránh luồng không khí quá mức làm xáo trộn quá trình cắt và giảm quá trình oxy hóa.

Giảm đường kính vòi phun: Bằng cách giảm đường kính vòi phun, lưu lượng khí được cô đặc, giúp ngăn ngừa sự phân tán nhiệt và giảm sự xuất hiện của các cạnh bị cháy.

Giảm công suất laser: Giảm công suất laser để tránh làm nóng quá mức bề mặt vật liệu, làm giảm nguy cơ bị cháy hoặc vàng.

3. Chất lượng cắt tốt ở trên cùng, Dross ở phía dưới

Lý do:

Trọng tâm quá cao: Một điểm lấy nét cao dẫn đến sự xâm nhập không đủ của chùm tia laser, dẫn đến một vết cắt ô uế ở phía dưới và hình thành Dross.

Áp suất khí thấp: Áp suất khí không đủ không thể loại bỏ có hiệu quả xỉ nóng chảy, gây ra chảy ở phía dưới.

Tốc độ cắt quá nhanh: Tốc độ cắt nhanh dẫn đến chùm tia laser dành quá ít thời gian cho vật liệu, ngăn chặn đủ ứng dụng nhiệt, gây ra sự tan chảy không hoàn chỉnh ở phía dưới và hình thành Dross.

Giải pháp:

Giảm tốc độ cắt: Giảm tốc độ cắt để cho phép chùm tia laser ở lại trên vật liệu trong một thời gian dài hơn, đảm bảo loại bỏ xỉ đủ.

Hạ điểm lấy nét: Điều chỉnh tiêu điểm để đảm bảo chùm tia laser xâm nhập hiệu quả hơn vào vật liệu và cải thiện chất lượng cắt ở phía dưới.

Tăng áp suất khí: Tăng áp lực khí để giúp trục xuất xỉ nóng chảy, ngăn chặn sự tích lũy của nó ở phía dưới.

Các vấn đề phổ biến gặp phải trong quá trình cắt laser của thép carbon thường có thể được giải quyết bằng cách điều chỉnh các thông số cắt như áp suất khí, điểm lấy nét và tốc độ cắt, cũng như tối ưu hóa cấu hình thiết bị. Bằng cách tinh chỉnh các thông số này, chất lượng cắt có thể được tăng cường, các khuyết tật bề mặt giảm thiểu và hiệu quả sản xuất tổng thể được cải thiện. Các công ty tham gia cắt laser nên chọn các cài đặt phù hợp dựa trên các đặc điểm của vật liệu và các yêu cầu quy trình cụ thể để đạt được kết quả cắt tối ưu.

Để biết thêm thông tin về công nghệ cắt laser hoặc để giải quyết các vấn đề cụ thể, vui lòng liên hệ với nhóm hỗ trợ kỹ thuật của chúng tôi. Chúng tôi cam kết cung cấp cho bạn sự hỗ trợ tốt nhất.

Contact Information:

Laser Huawei

Email: Huaweilaser2017@163.com

Trang web: www.huawei-laser.com