- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

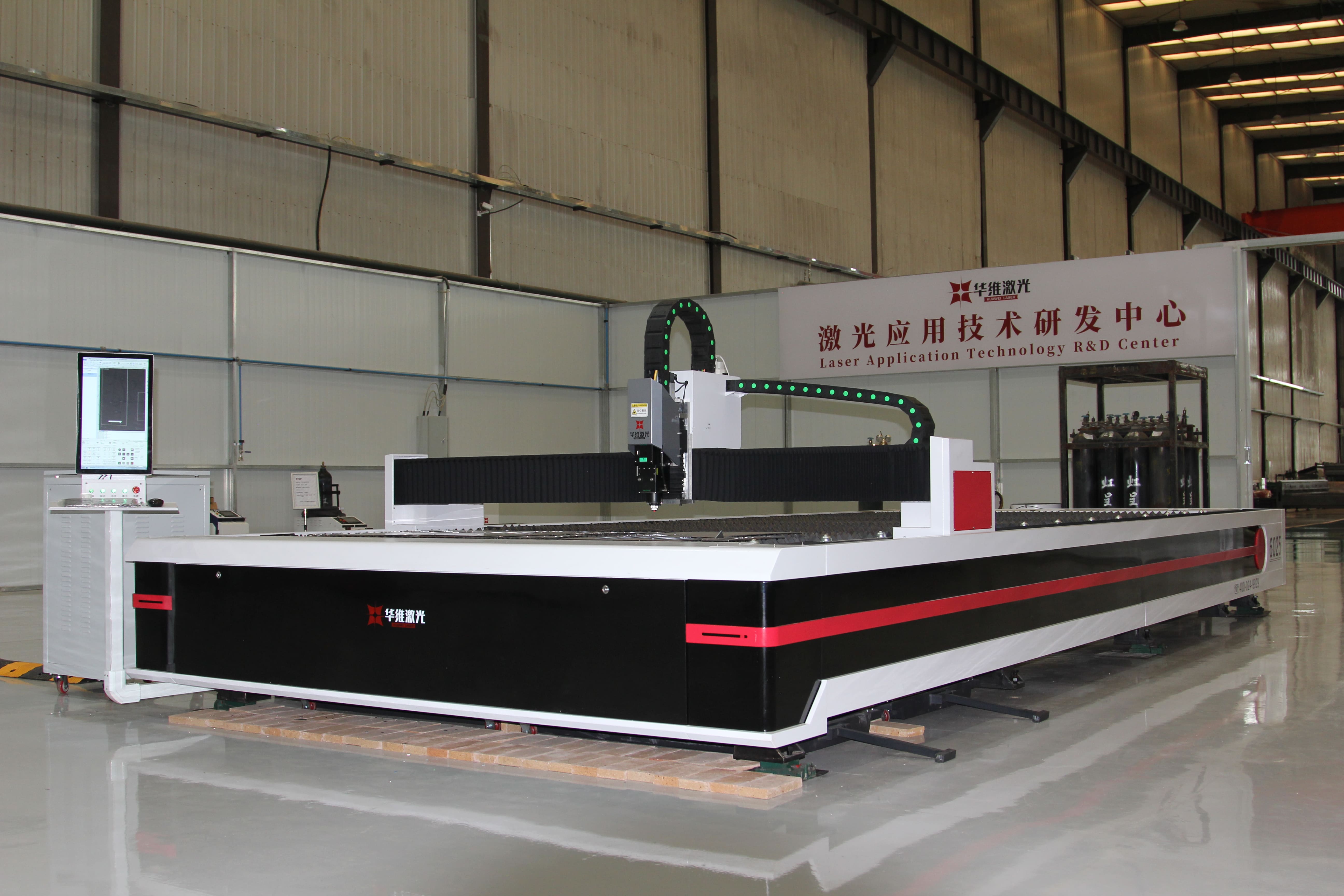

Máy cắt laser có thể xử lý các vật liệu mạ kẽm, đồng và nhôm không?

Do độ phản xạ cao và độ dẫn nhiệt, việc cắt laser truyền thống của các vật liệu phản chiếu cao như tấm mạ kẽm, đồng và nhôm đưa ra một số thách thức nhất định, như thiết bị gây tổn hại phản xạ laser và cắt không ổn định. Tuy nhiên, với sự tiến bộ liên tục của công nghệ laser, các máy cắt laser hiện đại có thể xử lý các vật liệu này một cách hiệu quả và ổn định.

Các giải pháp cho công nghệ cắt laser hiện đại

1. Điều chỉnh tham số thiết bị

• Lựa chọn năng lượng:Đối với các tấm mạ kẽm, công suất trung bình và thấp thường được sử dụng để ngăn chặn lớp kẽm bốc hơi dữ dội ở nhiệt độ cao và tạo ra một lượng lớn bắn tung tóe, ảnh hưởng đến chất lượng cắt và tuổi thọ thiết bị. Khi cắt đồng và nhôm, vì chúng có tốc độ hấp thụ thấp đối với laser, các nguồn laser năng lượng cao được yêu cầu để cung cấp đủ năng lượng để làm tan chảy và làm bốc hơi các vật liệu, để việc cắt có thể tiến hành trơn tru.

• Tần số xung:Khi cắt các tấm mạ kẽm, tần số xung cao hơn có thể được sử dụng để cho phép năng lượng laser hoạt động đều hơn trên vật liệu và giảm vùng bị ảnh hưởng bởi nhiệt. Đối với các vật liệu phản xạ cao như đồng và nhôm, tần số xung thấp hơn thường được sử dụng để tăng năng lượng của một xung và cải thiện khả năng xâm nhập vào vật liệu.

• Tốc độ cắt:Tốc độ cắt của tấm mạ kẽm phải vừa phải. Nếu nó quá nhanh, nó có thể không được cắt xuyên qua. Nếu nó quá chậm, lớp kẽm sẽ bị quá tải và bốc hơi. Tốc độ cắt của đồng và nhôm phải nhanh hơn so với thép thông thường để giảm sự tích tụ nhiệt trên bề mặt của vật liệu và ngăn chặn sự tan chảy và biến dạng quá mức.

2. Sử dụng khí phụ

• Loại khí:Không khí nén hoặc nitơ thường được sử dụng để cắt tấm mạ kẽm. Không khí nén có thể thổi bay xỉ một cách hiệu quả, và nitơ có thể ngăn chặn quá trình oxy hóa bề mặt cắt. Khi cắt đồng và nhôm, nitơ hoặc argon tinh khiết cao thường được sử dụng, điều này có thể ức chế tốt hơn phản ứng oxy hóa của các vật liệu phản xạ cao trong quá trình cắt và cải thiện chất lượng của bề mặt cắt.

• Áp suất khí:Khi cắt tấm mạ kẽm, áp suất khí thường là 0,5-1.0MPa. Đối với vật liệu đồng và nhôm, do tính lưu động tốt sau khi nóng chảy, áp suất khí cao hơn là bắt buộc, thường là 1.0-2.0MPa, để đảm bảo rằng vật liệu nóng chảy có thể nhanh chóng bị thổi bay khỏi khu vực cắt.

3. Bảo trì hệ thống đường dẫn quang

• Làm sạch ống kính:Thường xuyên làm sạch ống kính bằng các công cụ làm sạch và thuốc thử đặc biệt để ngăn chặn các vệt và bụi được tạo ra trong quá trình cắt các vật liệu phản chiếu cao tuân thủ ống kính và ảnh hưởng đến truyền laser và hiệu ứng lấy nét.

• Hiệu chỉnh đường dẫn quang:Thường xuyên kiểm tra và hiệu chỉnh hệ thống đường dẫn quang để đảm bảo rằng chùm tia laser có thể tập trung chính xác vào bề mặt vật liệu, cải thiện việc sử dụng năng lượng và giảm các vấn đề về chất lượng cắt do độ lệch đường quang.

4. Tiền xử lý vật chất

• Làm sạch bề mặt:Trước khi cắt, cần phải loại bỏ triệt để các tạp chất như dầu, bụi và tỷ lệ trên bề mặt của tấm mạ kẽm, đồng và nhôm để cải thiện tốc độ hấp thụ laser và đảm bảo chất lượng cắt.

• Lớp phủ hấp thụ:Lớp phủ một lớp lớp phủ với tốc độ hấp thụ laser cao trên bề mặt vật liệu có thể cải thiện hiệu quả hấp thụ của năng lượng laser và cải thiện hiệu ứng cắt.

Bằng cách tối ưu hóa các thông số thiết bị, chọn các khí phụ phù hợp, duy trì hệ thống đường dẫn quang và vật liệu xử lý trước, máy cắt laser hiện đại có thể xử lý hiệu quả và ổn định các vật liệu phản chiếu cao như tấm mạ kẽm, đồng và nhôm. Các doanh nghiệp có thể chọn thiết bị chống phản xạ và laser công suất cao theo nhu cầu của họ, và tối ưu hóa các thông số quy trình để cải thiện chất lượng cắt giảm và hiệu quả sản xuất.